- SHIBATA採用サイト

- 基地を見学2

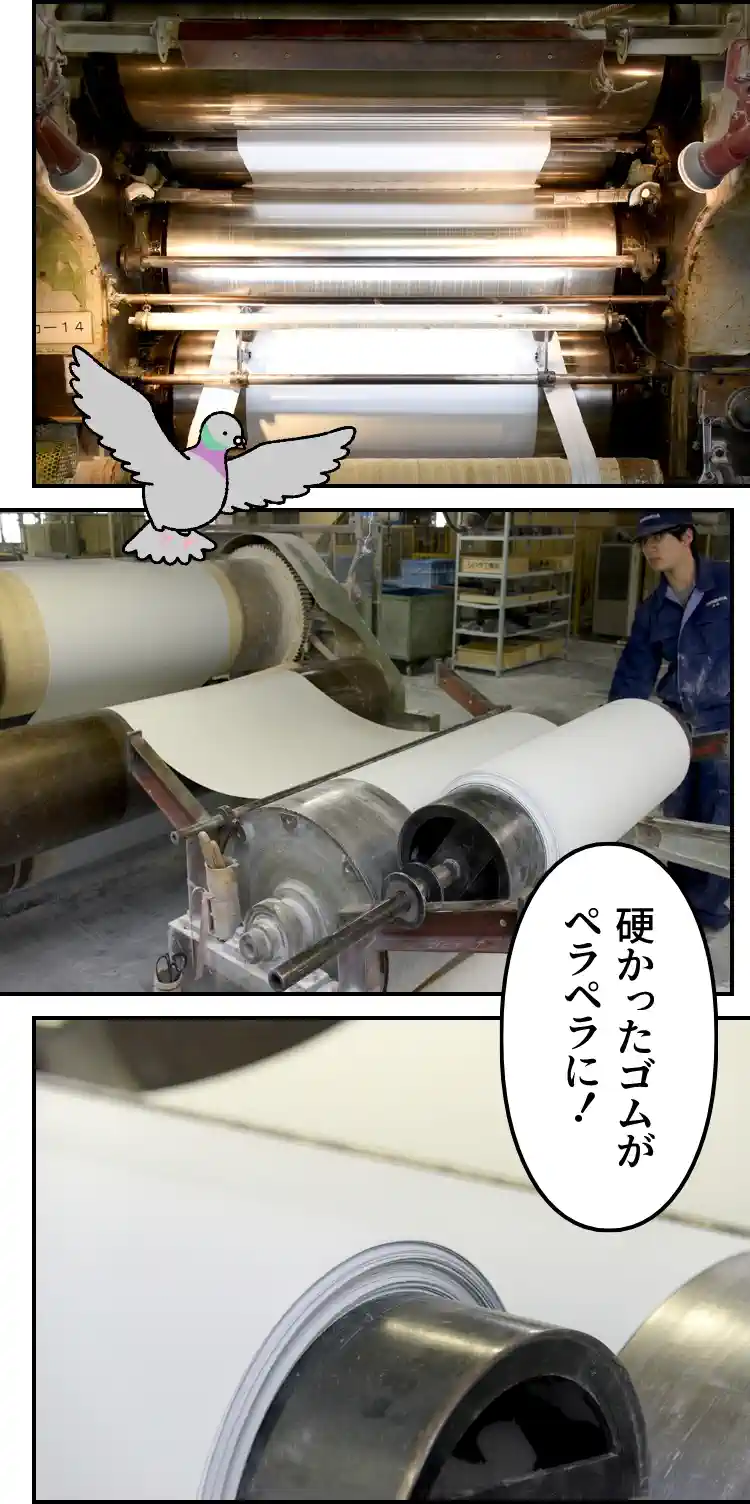

シート状にする、圧延

必要な性質、色のゴムができたら、必要に応じて薄く伸ばします。

作る製品によっては、伸ばすのではなく、押し出して整形したりもします。パスタのような感じですね。

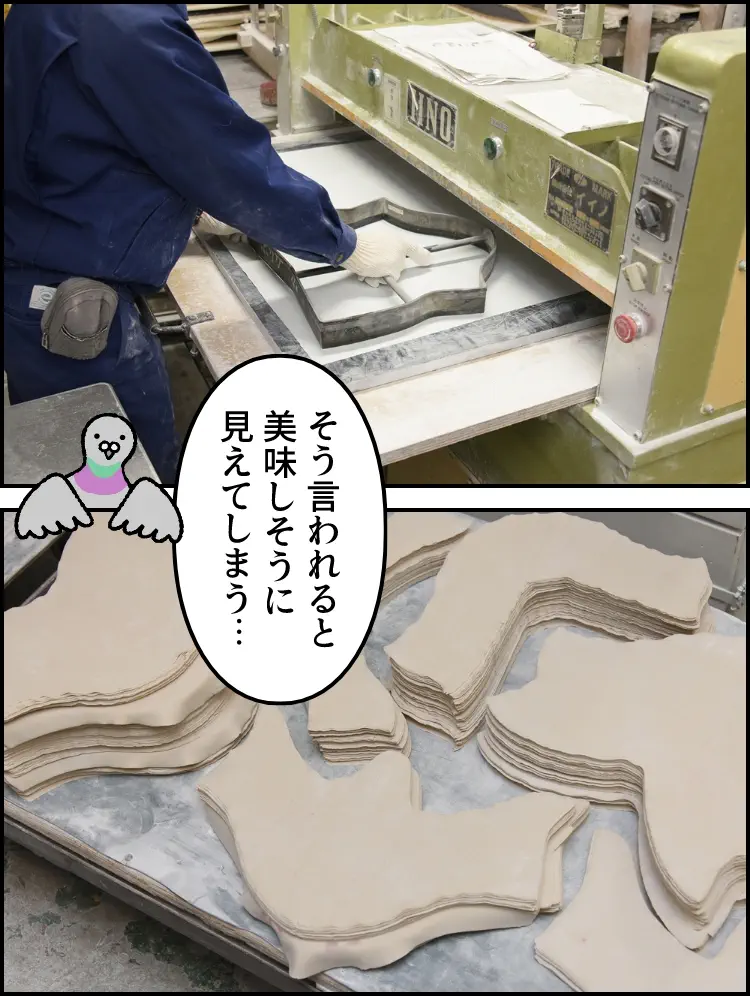

必要なパーツを切り分ける、裁断

圧延で薄く伸ばしたゴムは、裁断して必要な形のパーツにします。クッキーみたいに抜き型を押し当ててカットします。

食べちゃダメですよ。

これは長靴用のパーツですが、多くて30程のパーツがあります。裁断できたら検品を行なって、不良品を取り除きます。

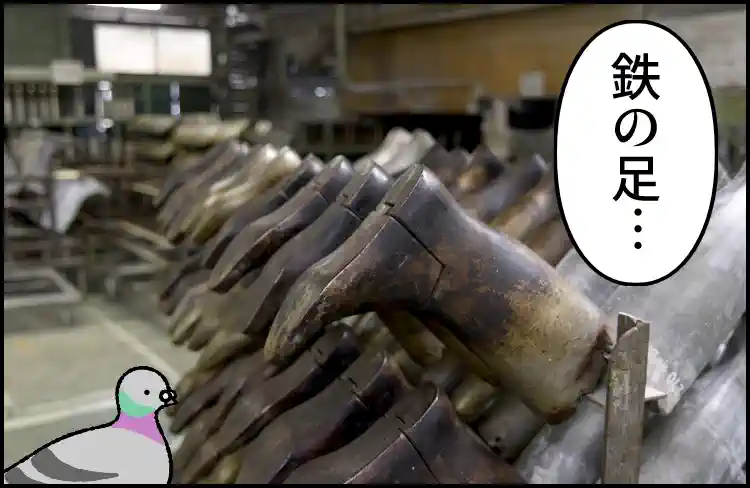

いよいよ形を作る、成形

長靴を成形するための型ですよ。

はい。シバタの履き物の品質を支えるのは、一足ずつ丁寧に行われる手作業です。

高い品質を誇るシバタの長靴は、あらゆる場所で採用され、様々な環境で活躍しています。

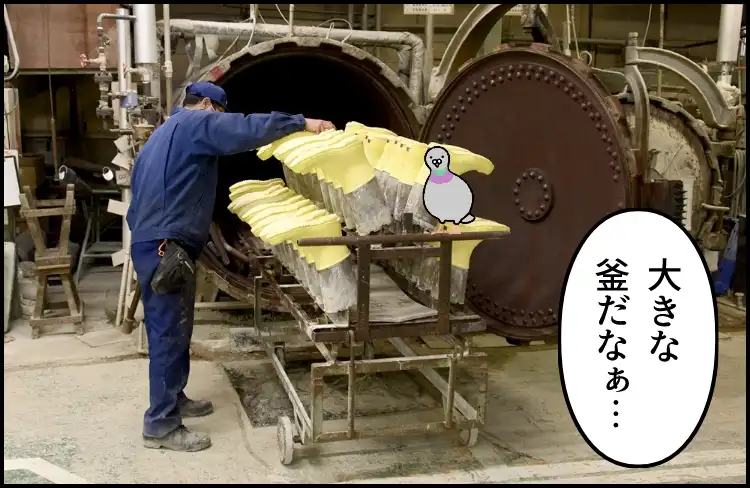

ちなみにこの黄色い長靴は、ある特殊な作業用の長靴(用途はヒミツ)です。

ゴムの性質を出す、加硫

ついに、ここまで来ました!

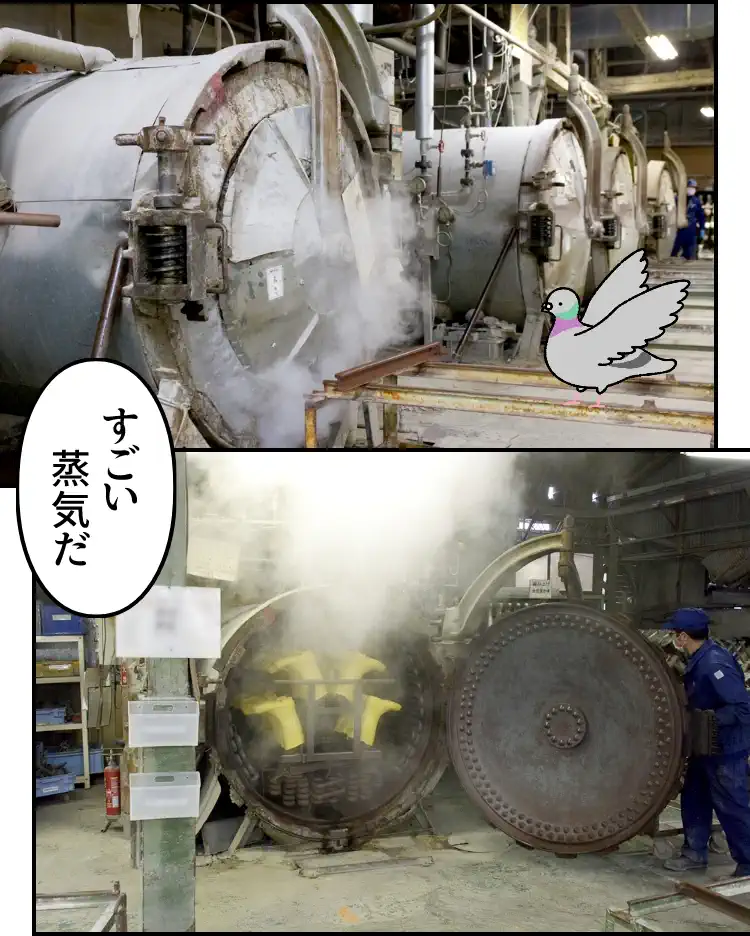

成形した長靴を、加硫缶という釜に入れ、蒸気で加熱します。

降りておりて!釜に入ったら蒸し鳥になっちゃいますよ!

この加硫という工程で、ゴムらしい弾性が生まれます。この後、仕上げと検査を行い、合格した製品だけが梱包されて出荷されます。

ふむ…あの硬い原料の塊が見慣れた長靴の形になるには色々な工程があるのだな。

ほかの製品も少し気になるな…

ではほかの所も見に行ってみましょう!

…いつの間に長靴を…?